توضیحات

تعریف جوشکاری

جوشکاری (به انگلیسی: Welding) یکی از روشهای ساخت میباشد که هدف آن اتصال دائمی مواد مهندسی از قبیل فلز، سرامیک، پلیمر و کامپوزیت بهیکدیگر است؛ و این کار معمولاً از طریق ایجاد حرارت بالا و ذوب ماده و سپس سرد کردن برای ایجاد جوش انجام میشود. جوشکاری با روشهای اتصال دما پایینتری مانند لحیمکاری نرم (Soldering) و لحیمکاری سخت (Brazing) که در آنها فلز پایه ذوب نمیشود، تفاوت دارد.

در جوشکاری علاوه بر ذوب فلز پایه، معمولاً از یک ماده به عنوان پرکننده نقطه اتصال (Filler) استفاده میشود تا حوضچه ای از مواد مذاب ایجاد گردد که پس از خنک شدن و ایجاد اتصال میتواند از فلز یا ماده پایه نیز قوی تر باشد. همچنین ممکن است از فشار در کنار گرما یا به تنهایی برای تولید جوش استفاده گردد. ضمناً در جوشکاری به نوعی محافظ برای حفاظت از فلزات پرکننده یا فلزات ذوب شده در برابر اکسید شدن یا آلودگی نیاز است.

برای ایجاد حرارت مورد نیاز جوشکاری از منابع انرژی متعددی میتوان استفاده کرد، از قبیل: شعله گاز، قوس الکتریکی، لیزر، پرتوی الکترون، اصطکاک، و امواج مافوق صوت. همچنین جوشکاری در محیطهای صنعتی مختلفی قابل اجراست از قبیل: هوای آزاد، جوشکاری زیر آب، و خارج از اتمسفر زمین. جوشکاری یک کار خطرناک است و برای جلوگیری از سوختگی، شوک الکتریکی، آسیب چشمی و دید، استنشاق گازهای سمی و دود و قرار گرفتن در معرض اشعه ماوراء بنفش شدید، نیاز به احتیاط میباشد.

تعریف: اتصال و یکدست کردن مصالح به یکدیگر با استفاده از حرارت و یا بدون کمک فشار و یا مواد پرکننده اضافی را جوشکاری میگویند. همچنین مصالحی که باید اتصال یابند را فلز مبنا و مادهای که این اتصال را ایجاد میکند، فلز پرکننده یا فلز جوش مینامند.

به منظور ذوب فلز مبنا و فلز جوش، از حرارت استفاده میگردد تا مواد به شکل سیال تبدیل شده و تداخل آنها میسر باشد.

در جوشکاری فولادهای ساختمانی متداولترین روش، بهرهگیری از انرژی برق به عنوان منبع حرارت است. به همین دلیل غالباً از قوس الکتریکی استفاده میگردد. قوس الکتریکی را میتوان تخلیهی جریان بزرگ، بین فلز جوش (الکترود یا سیم جوش) و فلز مبنا که میان ستونی از مواد یونیزه معروف به پلاسما صورت میگیرد، تعریف کرد. در این روش جوشکاری فرایند ذوب و اتصال با جریان مواد، در حین قوس و بدون وارد کردن فشار انجام میپذیرد.

پیشینه

تا اواخر قرن نوزدهم، تنها فرایند جوشکاری موجود، جوشکاری توسط آهنگری بود که آهنگرها بیش از هزار سال از آن استفاده میکردند. جوشکاری قوس الکتریکی (جوش برق) و جوشکاری اکسی-استیلن (جوش گاز) از اولین فرآیندهای توسعه جوشکاری در اواخر قرن گذشته بودند. پس از آن به زودی فرایندهای جدیدی از قبیل جوش مقاومت الکتریکی ابداع شدند. در خلال سالهایی که جنگهای جهانی رخ داد، به دلیل نیاز شدید به روشهای سریع و مطمئن ایجاد اتصال، فرایندهای جوشکاری با سرعت بسیار زیادی رشد کردند. پس از جنگ جهانی روشهای مختلفی از قبیل روشهای دستی جوشکاری مانند جوشکاری با الکترود دستی پوششدار (جوش برق)، که امروزه یکی از متداولترین روشهای جوشکاری محسوب میشود، و روشهای نیمه و تمام اتوماتیک از قبیل جوشکاری قوسی با گاز محافظ (جوش آرگون یا CO2)، جوشکاری زیرپودری، جوش قوسی Flux-cored و جوش سربار الکتریکی ابداع شدند. امروزه دانش همچنان در حال توسعه بوده و رباتهای جوشکاری یکی از اجزای اصلی بسیاری از کارخانجات محسوب میشوند.

در سال ۱۸۰۰، سر همفری دیوی قوس الکتریکی ضربان-کوتاه را کشف کرد و نتایج خود را در سال ۱۸۰۱ منتشر کرد. در سال ۱۸۰۲، واسیلی پتروف، دانشمند روسی، قوس الکتریکی مداوم را ایجاد کرد، و متعاقباً «اخبار آزمایشهای گالوانیک – ولتاییک» را در سال ۱۸۰۳ منتشر کرد، و در آن آزمایشهای انجام شده در سال ۱۸۰۲ را توصیف کرد. یکی از مواردی که این گزارش منتشر شده بسیار مهم بود، توصیف قوس الکتریکی پایدار و توصیف کاربردهای احتمالی آن از جمله ذوب فلزات بود.در سال ۱۸۰۸، دیوی که از کار پتروف بیخبر بود، دوباره قوس الکتریکی مداوم را کشف کرد. در سالهای ۱۸۸۱–۸۲ نیکلای بناردوس (روسی) و استنیسلاو اولسفسکی (لهستانی) اولین روش جوشکاری قوس الکتریکی را با استفاده از الکترودهای کربن به نام جوشکاری قوس کربن ایجاد کردند. پیشرفت در جوشکاری قوس الکتریکی با اختراع الکترودهای فلزی در اواخر دهه ۱۸۰۰ توسط یک شخص روسی، به نام نیکلای اسلاویانوف (۱۸۸۸) و یک شخص آمریکایی به نام چارلز. ال. کافین (۱۸۹۰) ادامه یافت. در حدود سال ۱۹۰۰، آ. پی. استرومنگر در بریتانیا یک الکترود فلزی روکش دار ارائه کرد، که قوس پایدارتری را به وجود آورد. در سال ۱۹۰۵، دانشمند روسی ولادیمیر میتکویچ پیشنهاد کرد که از یک قوس الکتریکی سه فاز برای جوشکاری استفاده شود. جوشکاری جریان متناوب توسط سی. جی. هولسلگ در سال ۱۹۱۹ اختراع شد، اما تا یک دهه بعد محبوبیت پیدا نکرد.

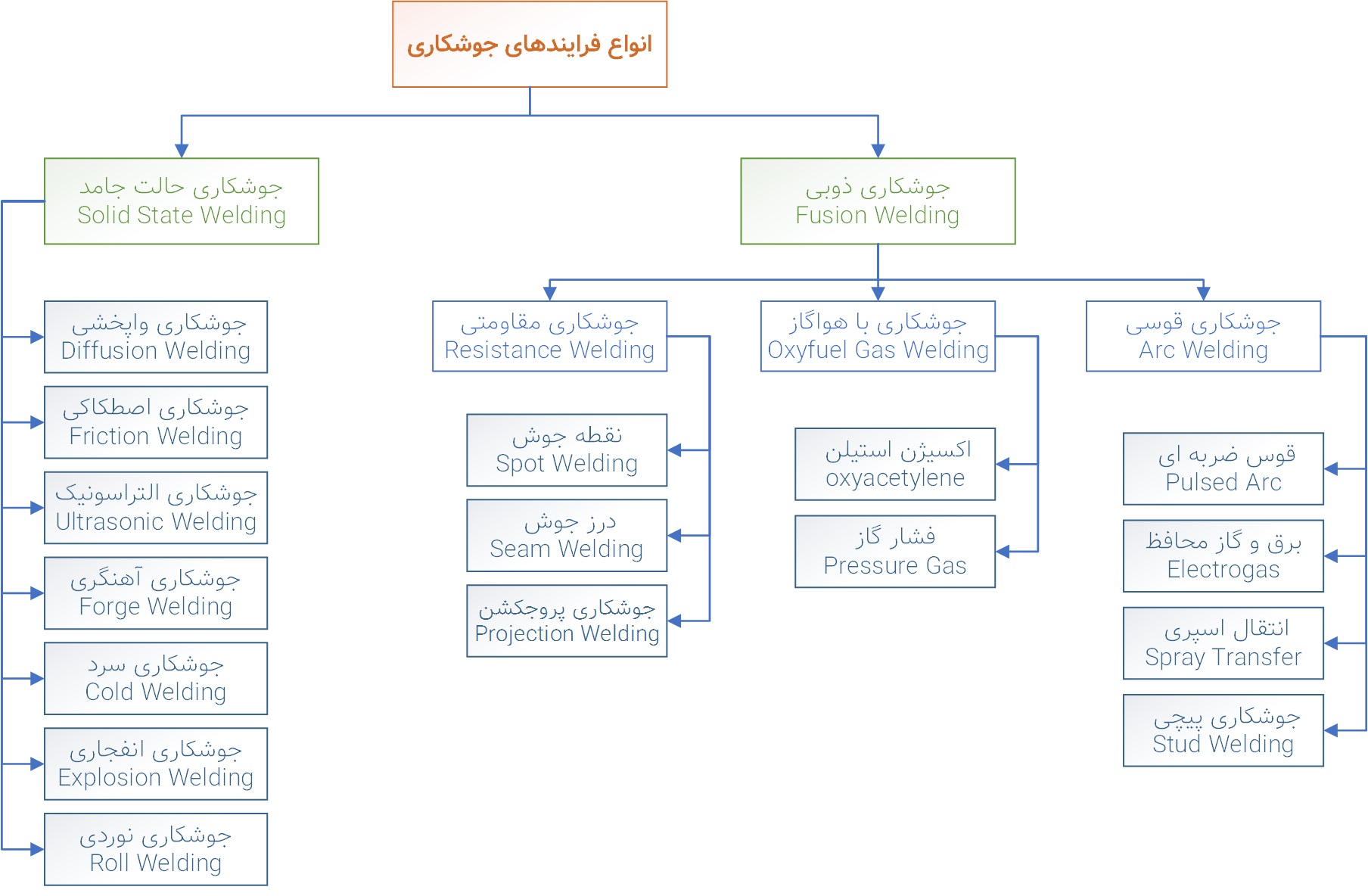

فرایندهای جوشکاری:

فرایندهای جوشکاری با قوس الکتریکی

جریان الکتریکی از جاریشدن الکترونها در یک مسیر هادی بهوجود میآید. هرگاه در مسیر مذکور یک شکاف هوا (گاز) ایجاد شود، جریان الکترونی و در نتیجه جریان الکتریکی قطع خواهد شد. چنانچه شکاف هوا بهاندازهٔ کافی باریک بوده و اختلاف پتانسیل و شدت جریان بالا، گاز میان شکاف یونیزهشده و قوس الکتریکی برقرار میشود. از قوس الکتریکی بهعنوان منبع حرارتی در جوشکاری استفاده میشود. حرارت ایجاد شده در جوشکاری به دلیل حرکت الکترونها در ستون قوس و بمباران الکترونی قطعه کار میباشد. روشهای جوشکاری با قوس الکتریکی عبارتاند از:

- جوشکاری با الکترود دستی پوششدار (Shielded Metal Arc Welding-SMAW)

- جوشکاری زیرپودری (submerged arc welding-SAW)

- جوشکاری با گاز محافظ (GMAW یا MIG/MAG)

- جوشکاری با گاز محافظ و الکترود تنگستنی (GTAW یا جوشکاری TIG)

- جوشکاری پلاسما

فرایندهای جوشکاری مقاومتی

در جوشکاری مقاومتی با عبور یک جریان الکتریکی بالا از درون قطعه کار، و ایجاد گرما به دلیل وجود مقاومت الکتریکی و فشار وارد شده از سمت بازوهای مسی اتصال ایجاد میگردد. با عبور جریان زیاد (۱۰۰۰ تا ۱۰۰۰۰ آمپر) از درون فلز، حوضچه کوچکی از فلز مذاب در منطقه جوش ایجاد میشود. بهطور کلی، روشهای جوشکاری مقاومتی کارآمد هستند و آلودگی کمی ایجاد میکنند، اما کاربرد آنها تا حدودی محدود است و هزینه تجهیزات میتواند زیاد باشد. روشهای جوشکاری مقاومتی عبارتند از:

- جوش نقطهای

- درز جوش

- جوش تکمهای

- با استفاده از قالب

فرایندهای جوشکاری حالت جامد

دستهای از فرایندهای جوشکاری هستند که در آنها عمل جوشکاری بدون ذوبشدن لبهها انجام میشود. در واقع لبههای تحت فشار با حرارت یا بدون حرارت در همدیگر له میشوند. فرایندهای این گروه عبارتاند از:

- جوشکاری اصطکاکی

در این روش بهجای استفاده از انرژی الکتریکی برای تولید گرمای مورد نیاز ذوب فلزات از انرژی مکانیکی استفاده میگردد. بهاین ترتیب که یکی از دو قطعه که با سرعت درحال دوران است بهقطعهٔ دوم که ثابت نگه داشتهشده تماس داده میشود. در اثر اصطکاک بین دو قطعه و تولید حرارت، محل تماس دو قطعه ذوبشده و لبههای تحت فشار با حرارت در همدیگر له میشوند.

- جوشکاری نفوذی

- جوشکاری با امواج مافوق صوت

فرایند جوشکاری با گاز

جوشکاری با گاز یکی از گروه فرایندهای جوشکاری است که در آن، اتصال با ذوبشدن توسط یک یا چند شعله مانند استیلن یا پروپان، با اعمال فشار یا بدون آن، با کاربرد فلز پرکننده یا بدون آن انجام میشود.

از لیزرهای مختلفی مانند «زر گاز کربنیکی» یا لیزر یاقوت برای جوشکاری میتوان استفاده کرد. دقت میشود که انرژی پرتو، آنقدر زیاد نباشد که باعث تبخیر فلز شود.

جوشکاری با اشعه الکترونی

کاربرد جریانی از الکترونها است که با ولتاژ زیاد شتاب داده شدهاند و بهصورت باریکهای متمرکز بهعنوان منبع حرارتی جوشکاری بهکار میروند. بهدلیل چگالی بالای انرژی در این پرتو، منطقه تفدیده بسیار باریک میباشد و جوشی با کیفیت مناسب بهدست میآید. این فرایند بهعنوان اولین فرایند جوشکاری بهکاررفته برای ساخت بدنهٔ جنگندهها استفاده شد.

هندسه

روشهای متداول آمادهسازی اتصالهای جوشی: (۱) جوش لب به لب صاف، (۲) جوش لب به لب V-شکل (۳) اتصال روی هم (۴) اتصال T-شکل

اتصالهای جوشی را از لحاظ هندسی میتوان به شکلهای گوناگونی آماده کرد. ۵ گونه اصلی اتصالهای جوشی از لحاظ هندسی عبارتند از:

- جوش لب به لب (butt joint)

- جوش روی هم (lap joint)

- جوش گوشه ای (corner joint)

- جوش لبه ای (edge joint)

- جوش T شکل (T-joint)

روشهای دیگری برای آمادهسازی لبه قطعات قبل از جوشکاری وجود دارد. از قبیل: V شکل، U شکل، J شکل.

در بعضی روشهای جوشکاری لازم است که اتصالها حتماً به شکل خاصی آماده شوند. برای مثال در جوشکاری درزی یا نقطه جوش زنی یا جوشکاری پرتو الکترونی باید حتماً دو قطعه روی هم قرار داده شده و جوشکاری شوند یا در اصطلاح جوشکاری روی هم (Lap joint) شوند. بعضی روشهای دیگر مانند جوشکاری قوسی فلز پوششدار (جوش برق) بسیار منعطف بوده و تقریباً با این روش میتوان هر نوع اتصالی را جوشکاری کرد. در برخی فرایندهای جوشکاری برای پر کردن شیار چند مرحله مختلف جوشکاری میشوند که به هر مرحله اصطلاحاً «پاس» میگویند. در این حالت پس از هر پاس جوشکاری اجازه میدهند که قطعه خنک شده و سپس یک مرحله یا پاس دیگر آن را جوشکاری میکنند.

اثرات گرما

متالورژی جوشکاری

گرمایش و سرمایش از مولفههای اصلی اکثر فرایندهای جوشکاری است. این گرمایش و سرمایش معمولاً اثرات نامطلوبی بر روی متالورژی مواد دارد. در جوشکاری ذوبی، گرما به حدی است که میتواند مقداری از فلز پایه را ذوب کرده (ماده ای که در حال جوشکاری است)، و در ادامه معمولاً یک خنک کاری سریع اتفاق میافتد. اثرات حرارتی برای این نوع جوشکاری بسیار بارز است، اما در فرایندهایی که گرمایش-سرمایش با سرعت و شیب کمتری اتفاق میافتد کمتر است. اگر به اثرات حرارتی به حد کافی توجه شود، معمولاً میتوان این اثرات نامطلوب را کاملاً از بین برده یا آن را به حداقل رساند، و به جوشی با کارایی فوقالعاده دست پیدا کرد.

از آنجایی که حوضچه مذاب معمولاً نسبت به قطعه اصلی کوچک است، جوشکاری ذوبی را میتوان به عنوان “یک قطعه ریختگی کوچک در داخل یک قالب بزرگ” در نظر گرفت. خواص و ترکیب ماده نهایی حوضچه جوش، مخلوطی است از ماده مادر و الکترود یا سیم جوش. نسبت این مواد بستگی به عواملی از قبیل نوع فرایند جوشکاری، شکل اتصال، و آمادهسازی لبه قطعات دارد.

از آنجایی که ترکیب شیمیایی این ناحیه و فرایند ذوب و انجماد آن با باقی فلز مادر متفاوت است، نمیتوان انتظار داشت که خواص آن با فلز اصلی یکسان باشد. در نتیجه برای دستیابی به خواص مکانیکی مطلوب باید فیلر یا الکترودی انتخاب شود که خواص آن در حالت «پس از ذوب و انجماد» برابر یا بالاتر از فلز مادر باشد. به همین دلیل در بسیاری از موارد ترکیب شیمیایی الکترود یا فیلر کمی با فلز مادر متفاوت است. ساختار دانهها در ناحیه ذوب شده میتواند ریز یا درشت، هم محور (equiaxed) یا ریشه درختی (dendritic)، باشد و این بستگی به نوع و حجم فلز جوشکاری و نرخ خنک کاری دارد، اما ترکیب شیمیایی اکثر الکترودها و سیم جوشها تمایل دارند دانههایی ریز و هم محور تولید کنند. برابری یا بالاتر بودن استحکام الکترودها و سیم جوشها از فلز مادر در حالت پس از جوشکاری، مبنای بسیاری از استانداردها و مشخصات فنی تعیین شده توسط AWS (انجمن جوشکاری آمریکا) است.

حوضچه فلز مذاب ایجاد شده در اثر جوشکاری ذوبی مستعد همه مشکلات و نقایص مربوط به ریختهگری فلزات، مانند تخلخل گاز، ناخالصیها، حفره گاز، ترک و انقباض است. از آنجا که معمولاً مقدار فلز مذاب در مقایسه با جرم کل قطعه کار کم است و فلز اطراف آن رسانش گرمایی خوبی دارد، انجماد و خنک سازی سریع فلز نیز کاملاً رایج است. از نقایص مرتبط با این شرایط نیز میتوان به دام انداختن گازهای محلول (تخلخل گازی)، تفکیک شیمیایی، تغییر اندازه دانه، مشکلات شکل دانه و اثرات جهتگیری اشاره کرد.

منطقه متأثر از گرما

در مجاورت حوضچه مذاب و کاملاً در داخل فلز پایه، تقریباً همیشه، ناحیه یا منطقه ای تحت عنوان منطقه متأثر از گرما (به انگلیسی: heat-affected zone) وجود دارد. در این ناحیه، که معمولاً به اختصار HAZ خوانده میشود، فلز مادر ذوب نشده، اما برای مدت زمانی کوتاه دمای آن بسیار بالا رفتهاست. فلز مجاور ممکن است حرارت کافی برای تغییر در ساختار و خواص از قبیل: تبدیل فاز، تبلور مجدد، رشد دانه، رسوب یا درشت سازی رسوبی، تردی یا حتی ترک خوردگی، جذب کرده باشد. به دلیل ساختار تغییر یافته، ناحیه متأثر از گرما ممکن است دیگر از خواص مطلوب ماده اصلی برخوردار نباشد و از آنجا که ذوب نشدهاست، نمیتوان خواص آن را مشابه حوضچه جامد شده در نظر گرفت. در نتیجه، منطقه متأثر از گرما اغلب ضعیفترین منطقه در اتصال جوشی است. به جز در مواردی که نقص آشکاری در حوضچه جامد شده وجود دارد، بیشتر شکستهای جوشکاری در منطقه متأثر از گرما ایجاد میگردد.

معمولاً اگر خواص ایجاد شده پس از جوشکاری مطلوب نباشد، خواص و ساختار کل سازه جوشکاری شده توسط عملیات حرارتی اصلاح میگردد.

پیش گرم کردن

یک روش جایگزین برای کاهش اختلاف در ریزساختار یا شدت تندی آن، پیش گرم کردن (Preheat) کل فلز پایه، یا حداقل ۱۰ سانتیمتر (۴ اینچ) از دو طرف اتصال است که دقیقاً قبل از شروع جوشکاری انجام میشود. این گرمایش باعث کاهش سرعت خنک کاری حوضچه جوش و فلز مجاور آن در منطقه متأثر از گرما میشود. خنک کاری آهسته باعث ایجاد ساختاری نرمتر و شکل پذیرتر شده و همچنین برای دفع-واپخشی هیدروژن مضر حل شده، زمان بیشتری فراهم میکند. تنشهای جوشکاری در ناحیه بزرگتری تقسیم شده و در نتیجه میزان اعوجاج یا تابیدگی قطعه و همچنین احتمال ترک خوردگی جوش کاهش مییابد.

پیش گرم کردن در فولادهای پرکربن و آلیاژی متداول تر است، و مخصوصاً در فلزاتی مانند مس و آلومینیم که رسانایی گرمایی بالایی دارند بسیار مهم است. در غیر اینصورت نرخ خنک کاری میتواند بسیار بالا باشد. از آنجا که فولادهای آلیاژی دارای سختی پذیری بالاتری هستند، احتمال تشکیل مارتنزیت در این مواد بالاتر است. هنگام جوشکاری فولادهای پرکربن و آلیاژی ممکن است چرخههای حرارتی ویژه ای، قبل و بعد از جوشکاری مورد نیاز باشد (پیش گرم و پس گرم (Postheat) کردن). برای فولادهای کربنی ساده، معمولاً دمای پیش گرم ۱۰۰ تا ۲۰۰ درجه سلسیوس مناسب است. از آنجا که میتوان فولادهای کم کربن و کم آلیاژ را بدون پیش گرم یا پس گرم کردن جوش داد، این مواد در جوشکاری بسیار استفاده میشوند.

تنشهای القایی توسط گرما

یکی دیگر از اثرات گرمایش و خنک کاری، ایجاد تنشهای پسماند است. در جوشکاری این پدیده میتواند دو گونه باشد و بیشتر در جوشکاری ذوبی که از گرمای زیادی در آن استفاده میشود، اتفاق میافتد. اثرات آنها را میتوان به صورت تغییرات ابعادی، اعوجاج و ترک خوردگی مشاهده کرد. تنشهای پسماند جوشکاری به دلیل جلوگیری از انبساط و انقباض حرارتی اتفاق میافتند. تنشهای واکنشی، تنشهای پسماندی هستند که معمولاً در قطعات نیمه تمام یا تعمیرات جوشکاری ایجاد میشوند و میتوانند باعث ترک برداشتن جوش گرم یا ایرادی در سایر مراحل استفاده گردند.

قابلیت جوشکاری یا اتصال

همه مواد مهندسی قابلیت جوشکاری توسط هر نوع فرایند جوشکاری را ندارند. هر چند که این مقیاس تقریباً مبهم است، اما معمولاً از عبارت “قابلیت جوشکاری” یا “قابلیت اتصال” برای تعیین امکان جوشکاری یک ماده در اتصال توسط جوشکاری استفاده میشوند. استفاده از یک فرایند جوشکاری میتواند نتایج فوقالعاده ای بدست دهد، در حالیکه استفاده از فرایندی دیگر ممکن است باعث یک اتصال ضعیف شود. تغییر پارامترهایی از قبیل نوع ماده الکترود، گاز محافظ، سرعت جوشکاری و نرخ خنک کاری میتواند کیفیت یک فرایند را بشدت تغییر دهد.

| ماده | جوشکاری قوسی | جوشکاری هواگاز | جوشکاری پرتو-الکترون | جوشکاری مقاومتی | لحیم کاریسخت | لحیم کاری | اتصال چسبی |

|---|---|---|---|---|---|---|---|

| چدن | متداول | توصیه شده | کاربرد ندارد | به ندرت | دشوار است | کاربرد ندارد | متداول |

| فولاد کربنیو کم آلیاژ | توصیه شده | توصیه شده | متداول | توصیه شده | توصیه شده | دشوار است | متداول |

| فولاد زنگ نزن | توصیه شده | متداول | متداول | توصیه شده | توصیه شده | متداول | متداول |

| آلومینیم و منیزیم | متداول | متداول | متداول | متداول | متداول | به ندرت | توصیه شده |

| مس و آلیاژهای آن | متداول | متداول | متداول | متداول | توصیه شده | توصیه شده | متداول |

| نیکل و آلیاژهای آن | توصیه شده | متداول | متداول | توصیه شده | توصیه شده | متداول | متداول |

| تیتانیم | متداول | کاربرد ندارد | متداول | متداول | دشوار است | به ندرت | متداول |

| سرب و روی | متداول | متداول | کاربرد ندارد | دشوار | کاربرد ندارد | توصیه شده | توصیه شده |

| ترموپلاستیکها | ابزار داغ توصیه میشود | گاز داغ توصیه میشود | کاربرد ندارد | القا متداول است | کاربرد ندارد | کاربرد ندارد | متداول |

| ترموستها | کاربرد ندارد | کاربرد ندارد | کاربرد ندارد | کاربرد ندارد | کاربرد ندارد | کاربرد ندارد | متداول |

| الاستورمرها | کاربرد ندارد | کاربرد ندارد | کاربرد ندارد | کاربرد ندارد | کاربرد ندارد | کاربرد ندارد | توصیه شده |

| سرامیکها | کاربرد ندارد | به ندرت | متداول | کاربرد ندارد | کاربرد ندارد | کاربرد ندارد | توصیه شده |

| فلزهای ناهمسان | دشوار است | دشوار است | متداول | دشوار است | متداول/دشوار است | توصیه شده | توصیه شده |

کنترل کیفیت و بازرسی

طبق طبقهبندی استانداردهای مدیریت کیفیت (ایزو ۹۰۰۰) جوشکاری جزء فرایندهای ویژه طبقهبندی شدهاست که این نشاندهندهٔ این است که برای کنترل کیفیت و تضمین کیفیت این فرایند ویژه میباید پیشبینیهای خاصی انجام داد. به این منظور پیش از عملیات جوشکاری تمام پارامترها دخیل در فرایند شامل مواد اولیه (آلیاژها)، دستگاه و تنظیمات آن، مواد مصرفی و جوشکار بر طبق استاندارد (ایزو ۳۸۳۴) مورد ارزیابی و بررسی و تأیید قرار میگیرند.

انواع جوشکاری عبارتند از :

جوش قوس الکتریکی

نقطه جوش

جوشکاری فلزات رنگین

لحیم کاری

جوشکاری به طریقه برق و گاز

جوشکاری زیر آب

جوشکاری پلاستیک

تاریخچه جوشکاری چون احتیاجات بشر ، اتصال و جوش در همه موارد را خواستار بوده است، لذا مثلاً از رومیهای قدیم ، فردی به نام “پلینی” از لحیم به نام آرژانتاریم وترناریم استفاده میکرد که دارای مقداری مساوی قلع و سرب بود و ترنایم دارای دو قسمت سرب و یک قسمت قلع بود که هنوز هم با پرکنندگی مورد استفاده قرار میگیرند.

وچون علم جوشکاری همراه با گنج تخصصی بود، یعنی هر جوشکار ماهر در طی تاریخ درآمد زیادی داشت، سبب شد که اسرار خود را از یکدیگر مخفی نمایند. مثلاً هنوز هم در مورد لحیم آلومینیوم و آلیاژ ، آن را از یکدیگر مخفی نگه میدارند. در جریان جنگهای جهانی اول و دوم جوشکاری پیشرفت زیادی کرد. احتیاجات بشر به اتصالات مدرن – سبک – محکم و مقاوم در سالهای اخیر و مخصوصاً بیست سال اخیر ، سبب توسعه سریع این فن گردید و سرمایهگذاریهای عظیم چه از طرف دولتها و چه صنایع نظامی و تخصصی در این مورد اعمال گردید و مخصوصاً رقابتهای انسانها در علوم هستهای ( که فقط برای صلح باید باشد ) ، یکی دیگر از علل پیشرفت فوق سریع این فن در چند ده سال اخیر شد که به علم جوشکاری تبدیل گردید.

گروههای مختلف جوشکاری

۱) لحیم کاری

۲) جوشکاری فشاری و پرسی

۳) جوشکاری ذوبی

۴) جوشکاری زرد

تکرار میشود در جوشکاری تخصصی و اصولاً تمام انواع جوش ، قابلیت جوش خوردن فلزات را باید دقیقاً دانست. در مورد مواد واسطه و الکترود و پودر جوش ، باید دقت کافی نمود. محیط لازم قبل و در حین جوشکاری و پس از جوشکاری را مثلاً در مورد چدن ، باید بوجود آورد.

گازهای دستگاههای مناسب و انتخاب فلزات مناسب از لحاظ ذوب در کوره ذوب آهن و بعد در حین جوشکاری از لحاظ جلوگیری از صدمه گاز – آتش و مشعل و برق و هوای محیط و وضعیت جسمانی و زندگی جوشکار ، خود نکات اساسی دیگر هستند که مشکلات جوشکاری میباشند.

جوشکاری در حقیقت ایجاد کارخانه ذوب آهن و فلزات در مساحتی حداکثر ۲×۲ متر و نقطه حساس جوشکاری چند سانتیمتر است، زیرا همان درجه حرارت کارخانه ذوب آهن در محل جوشکاری در یک نقطه ایجاد میگردد. مسلم است که چنین کار عظیمی احتیاج به ابتکار و تخصص و مواد و متخصص و وسائل مدرن دارد تا بتوان از این ذوب آهن چند سانتیمتری استفاده صحیح نمود شاید اضافه گوئی نباشد که در هیچیک از رشتههای فنی تا این اندازه احتیاج به سرمایهگذاری و رعایت جوانب فنی و غیر فنی ضروری و لازم نباشد.

جوشکاری با استفاده از قوس الکتریکی

یکی از پرکاربردترین و آسانترین روشها برای اتصال فولادهای ساختمانی، استفاده از روش جوشکاری قوس الکتریکی با الکترود میباشد. در این روش حرارت موردنیاز با ایجاد کردن قوس الکتریکی میان الکترود روکشدار و اجزایی که میبایست اتصال یابند، به وجود میآید.

الکترود روکشدار در حین جوشکاری با ذوب شدن و انتقال به فلز مبنا، استفاده میشود. فلز الکترود به ماده پرکننده بدل شده و بخشی از روکش به گاز محافظ و بخش دیگر آن به گِل جوشکاری تبدیل میگردد. روکش الکترود از مخلوطی گِل مانند که شامل سیلیکاتهای سختکننده و مواد دیگری مثل اکسیدها، کربناتها، فلورایدها و آلیاژهای فلزی و سلولزی میباشد، تشکیل شده است. این مخلوط با پخته و فشرده شدن باعث سختی، خشکی و ایجاد تراکم بالا در روکش میگردد.

وظایف روکش الکترود عبارتند از:

- با تشکیل سپر گازی، هوا را جدا کرده و قوس را ثابت نگه میدارد.

- با وارد کردن مواد دیگری مانند احیاکنندهها به فلز جوش، باعث بهبود بافت ساختمانی آن میگردد.

- با تشکیل روکشی از گل جوشکاری روی حوضچه مذاب و جوش سخت شده، علاوه بر حفاظت آنها در برابر اکسیژن و نیتروژن هوا، از سرد شدن سریع جوش نیز جلوگیری میکند.

علاوه بر روش جوشکاری قوس الکتریکی با الکترود دستی، روشهای جوشکاری قوس الکتریکی دیگری هم وجود دارند که البته غالباً به شکل اتوماتیک انجام میشوند. این روشها عبارتند از: جوشکاری با گاز محافظ، جوشکاری با سیمجوش توپودری و جوشکاری زیرپودری. در این روشها الکترود به شکل یک مفتول پیوسته بدون روکش بوده و عمل پوشش را با استفاده از گاز CO2 و یا پودر انجام میدهد. در صورت علاقه به داشتن اطلاعات در مورد چگونگی انجام این روشهای جوشکاری و جزییات بیشتر آن، میتوانید به منابع تخصصی معتبر مراجعه کنید.

اکثر فولادهای نرمه در رده فولادهای مناسب برای جوشکاری قرار میگیرند. درحالی که مقادیر مناسب برای فولادهای پرمقاومت میتواند از حدود تحلیلی ایدهآل جدول بالا هم بیشتر شود.

انواع اتصالات جوشی

هرچند در عمل گونهها و ترکیبات گوناگونی از انواع اتصال یافت میگردد اما پنج مدل اتصال اصلی برای جوشکاری موجود است که عبارتند از: لببهلب، سپری، پیشانی، گونیا و روی هم.

اتصال لب به لب (Butt Joint)

از این نوع اتصال، عموماً به منظور متصل کردن انتهای ورقهای مسطح با ضخامتهای تقریباً یکسان استفاده میشود. مزیت اتصال لببهلب، جلوگیری از خروج از مرکزیتی است که در اتصالات روی هم یکطرفه مطابق ایجاد میگردد اگر در اتصالات لببهلب از جوش شیاری با نفوذ کامل بهره گرفته شود، اندازه اتصال به کمترین مقدار خود رسیده و شکل ظاهری آن هم بسیار مطلوبتر از دیگر اتصالات میگردد.

اتصال سپری (Tee Joint)

کاربرد اتصال سپری غالباً در ساخت نیمرخهای مرکب به شکل T و I، سختکنندههای تحت بار، تیرورقها، آویزها، قطعاتی که با زاویه باهم جفت میشوند و همچنین نشیمنهای طاقچهای میباشد.

اتصال پیشانی (Edge Joint)

این مدل اتصال، اصولاً نقش سازهای بر عهده ندارد و کاربرد آنها صرفاً در نگهداری دو یا چند صفحه در یک سطح و یا نگهداری امتداد اولیه عضو میباشد.

اتصال گونیا (Corner Joint)

کاربرد اتصا گونیا عمدتاً در ساخت مقاطع جعبهای به شکل مستطیل است که تیرها و ستونهای مقاوم در برابر پیچش را تشکیل میدهند.

اتصال روی هم یا پوششی (Lap Joint)

روش اتصال روی هم، متداولترین روش اتصال است و دارای دو مزیت عمده میباشد:

الف) سهولت در جفت و جو کردن: برخلاف روشهای دیگر، ساختن قطعات در این نوع اتصال به زمان زیادی نیاز ندارد. همچنین در اتصال پوششی قطعات میتوانند اندکی روی هم جابهجا شوند تا ایرادهای کوچک ساخت را پوشانده یا تنظیم طول را ممکن سازند.

ب) سهولت در اتصال دادن: در این نوع اتصال، نیازی به آمادگی خاص لبههای قطعات متصل شونده نیست و غالباً آنها یا با شعله یا به صورت عادی برش میخورند. در اتصال روی هم عمدتاً از جوش گوشه استفاده میشود.

انواع جوش

به طور کلی ۴ مدل جوشکاری عموماً در ساختمانها استفاده میشود: جوشهای شیاری، جوش گوشه، جوش کام و جوش انگشتانه.

هر یک از این جوشها دامنه کاربرد مشخصی دارد که مزیتهای نوع جوش، این دامنه را تعیین میکند. درصد تقریبی استفاده از چهار مدل جوش در ساخت اتصالات ساختمانی عبارت است از: جوش شیاری ۱۵ درصد، جوش گوشه ۸۰ درصد و ۵ درصد هم برای جوشهای کام و انگشاته و دیگر جوشهای مخصوص.

جوشهای شیاری

کاربرد اصلی جوش شیاری در اتصال دادن قطعات سازهای است که در امتداد هم و در روی یک سطح واقع شدهاند. چون جوشهای شیاری عمدتاً بری انتقال کل نیروی قطعاتی که توسط این جوش اتصال مییابند مود استفاده قرار میگیرد، بنابراین لازم است تا جوش دارای مقاومتی هم اندازه با مقاومت قطعات اتصال یافته باشند. این مدل جوش شیاری را جوش شیاری با نفوذ کامل مینامند. زمانی که درز جوش بهگونهای طراحی گردد که جوش شیاری در تمام عمق قطعات اتصال یافته پخش نشود، جوش شیاری را جوش شیاری با نفوذ نسبی میگویند. در طراحی این مدل جوشها باید نکات مهم و خاصی را مدنظر قرار داد. در اغلب جوشهای شیاری، لبه درز جوش به شکل خاصی آمادهسازی میگردد. نامگذاری انواع درز جوش نیز با دقت به این به موضوع، صورت گرفته است.

عواملی همچون روند جوشکاری مورد استفاده، هزینهی آمادهسازی لبهی درزهای جوش و همچنین هزینه عملیات جوشکاری نقش مهمی در انتخاب جوش شیاری مناسب دارند.

جوش گوشه

کاربرد جوش گوشه نسبت به دیگر جوشها بیشتر است زیرا علاوه بر اقتصادی بودن، استفاده از آن هم راحت است و همچنین میتواند در عمده موارد جوشکاری بهکار روند.

در این نوع جوش به دلیل روی هم گرفتن قطعات، نیازی چندانی به دقت در جفت و جور کردن نیست، در حالی که در جوش شیاری لازم است که قطعات را با دقت زیاد در یک امتداد قرار داد و شکافی در ریشهی جوش میان آنها باقی گذاشت. جوش گوشه دارای مزیتهای زیادی است مخصوصاً برای جوشکاری در محل نصب و یا برای جفت کردن مجدد اعضا یا اتصالاتی که از قبل با رواداریهای مناسبی ساخته شدهاند.

جوشهای کام و انگشتانه

این دو مدل جوش را میتوان به تنهایی یا به صورت مخلوط با جوش گوشه، استفاده کرد. از جمله موارد استفاده از جوش کام و انگشتانه، انتقال برش در اتصالات پوششی میباشد در زمانی که طول جوش گوشه یا دیگر انواع جوش پاسخگو نیست. علاوه بر این، جوشهای مذکور به منظور مقابله با کمانش قسمتهای روی هم گذاشته نیز به کار میرود.

شناسایی انواع الکترود

به منظور نمایش انواع الکترود در استانداردهای گوناگون، از علائم تجاری مختلفی استفاده میگردد. مثلاً استاندارد انجمن جوشکاری آمریکا، الکترودها را با حرف E آغازکرده و با یک عدد چهار یا پنج رقمی دنبال مینماید. دو عدد رقم اول سمت چپ نشان دهنده مقاومت کششی فلز الکترود برحسب psi یا هزار پوند بر اینچ مربع است. برای نمونه در الکترودهای نمایش داده شده به صورت E 60 XX مقاومت کششی برابر با psi60000 یا۴۲۰۰ کیلوگرم بر سانتیمتر مربع در فلز جوش میباشد. اعداد بعدی که با XX مشخص شدهاند، عوامل دیگری مانند منبع توصیه شده برای تأمین الکتریسیته، مشخصات قوس الکتریکی، جنس روکش و وضعیت جوشکاری را نشان میدهد.

استفاده از یک سیستم رنگی، روش دیگری برای شناسایی الکترودها است که در آن به وسیله خطوط رنگی معینی، انواع الکترودها اهم متمایز میشوند. البته امروزه این روش منسوخ شده است.

تجهیزات کاربردی در جوشکاری دستی با الکترود روکشدار

تجهیزات لازم برای جوشکاری قوس الکتریکی با الکترود روکشدار، ساده و قابل حمل در مقایسه با تجهیزات موردنیاز دیگر جوشکاریهای ارزانقیمت میباشند. با اجرای تمهیدات موردنیاز جهت تهویه کافی، جلوگیری از حریق و دیگر خطرات جوشکاری احتمالی، این روش جوشکاری میتواند در هوای آزاد یا محیط بسته یا در هر موقعیت دیگری بهکار رود.

اساساً سه مدل ماشین جوشکاری موجود است:

- الف) موتورها – مولدها، شامل موتور درونسوز یا موتور برقی (موتور – ژنراتور و دینامها)

- ب) مبدل – یکسوکنندهها (رکتیفایر)

- ج) مبدلها (ترانسها)

دینام جوشکاری کارگاهی از یک دینام (ژنراتور) تولید جریان و یک الکتروموتور سه فاز تشکیل شده است که یا باهم کوپل شده یا کلاً دارای محوری مشترک میباشند. که در یک سمت، محور الکتروموتور و در سمت دیگر محور دینام قرار گرفته است.

الکترومتور حرکت دورانی مناسبی را ایجاد میکند که این حرکت، گردش محور دینام را به دنبال دارد و باعث تولید برق موردنیاز جوشکاری میگردد. اتصال الکتروموتور به برق شهر با استفاده از یک کلید ستاره و مثلث انجام میپذیرد و جهت به کار افتادن آن، لازم است که ابتدا کلید روی حالت ستاره (*) قرار گرفته تا موتور به دور کامل برسد، پس از آن کلید را روی حالت مثلث (Δ) قرار میگیرد تا زمانی که دور ثابت و مهیای جوشکاری گردد. به هیچ عنوان نباید زمانی که کلید روی حالت ستاره است، جوشکاری را انجام داد زیرا باعث کم و زیاد شدن دور موتور و متعاقب آن از کار افتادن دستگاه میشود.

یک ماشین جوشکاری از نوع دیزل، بنزینی، دینام و یا رکتیفایر باید از وضعیت مناسبی برخوردار باشد و بتواند جریان یکنواختی برای جوشکاری ایجاد کند.

مبدل – یکسوکنندهها (رکتیفایرها)

طرحهای متعدد برای اهداف گوناگون در یکسوکنندهها وجود دارد. یکی از دلایل مهم پذیرش فراگیر شدن این ماشین در صنعت جوشکاری، انعطافپذیری آن است. رکتیفایرها میتوانند جریان مستقیم (DC) را با قطبیت مثبت یا منفی تحویل دهند. همچنین این امکان نیز وجود دارد که برای جوشکاری دستی با الکترود روکشدار، جوشکاری زیرپودری، جوشکاری با گاز محافظ و جوشکاری گلمیخها به کار گرفته شوند و قابلیت خدماترسانی همزمان به چندین اپراتور را نیز دارا هستند. تصویر زیر یک رکتیفایر جوشکاری با الکترود دستی روکشدار را نشان میدهد.

ابزار جوشکاری در ساخت و نصب اسکلت فلزی

جهت اجرای یک جوشکاری قوسی موفق خصوصاً در روش الکترود دستی، نیاز مبرمی به ابزار و تجهیزات مناسب وجود دارد. در ادامه به معرفی این ابزار میپردازیم

چکش جوش

کاربرد این وسیله، برداشتن سرباره روی جوش و همپنین جرقههای پیرامون جوش میباشد. چکش جوش دارای جنسی بسیار سخت است که دو سر آن به دو حالت تبری و مخروطی میباشد.

سنگ فرز

یکی از پرکاربردترین وسیلهها به منظور آمادهسازی لبههای جوشکاری، سنگ فرز است. از این ابزار همواره باید به صورت ایستاده، استفاده گردد. لذا شرایط بهرهگیری از سنگ فرز اغلب مشکل و نامناسب بوده و میبایست با توجه زیادی از آن استفاده شود.

برق دستگاه سنگ فرز از برق عادی شهری تأمین میگردد. به همین جهت چنانچه سیم رابط خراب باشد یا دستگاه اتصالی داشته باشد، احتمال برق گرفتگی در آن زیاد است. همچنین باید قبل از کار با دستگاه، از شکسته نبودن تیغهی سنگ و یا شل شدن پیچ اتصال آن به سنگ اطمینان حاصل گردد.

برس سیمی

از برس سیمی جهت پاک کردن گردوغبار و زنگ از روی قطعات کار، استفاده میشود و ساخت آن بهگونهای است که در مقابل سایش مقاومت کند. یعنی سیمهای آن زود نریزد و فرسوده هم نشود. غالبا جنس برس سیمی از فولاد ضد زنگ (Stainless Steel) است.

کابل های جوشکاری و اتصالات آنها

کابلهای جوشکاری از نوع افشان همراه با عایق، بسیار پرقدرت و سبک است و جنس سیم آن از آلومینیوم میباشد. یکی از این کابلها کابل انبر و دیگری کابل اتصال آهن نام دارند. کابلها را با استفاده از کفش کابل (کابل شو) به دستگاه جوش متصل میکنند که میبایست اتصال کابل به کابل شو حتما سفت و بدون لقی باشد تا گرم نشود. زمانی که بخواهند کابلها راه به هم اتصال دهند تا طولشان بیشتر گردد، آنها را با استفاده از اتصالات، سرهم میکنند. سه تصویر بعد به ترتیب مقطع کابل جوشکاری قوسی، کفش کابل به منظور اتصال کابلها به اتصال قطعه کار و به ماشین جوش و در نهایت طریقه اتصال کابلها به هم را نشان میدهد.

انبرهای جوشکاری

وسیلهای که برای گرفتن الکترود و اجرای جوشکاری بهکار میرود، انبر جوش میباشد. انبرها را براساس ظرفیت جریانی که قادرند از خود عبور دهند، تقسیمبندی میکنند. یک جنس عایق بسیار قوی روی انبرها پوشیده شده است. لاستیک، فیبر فشزده و کائوچو از جمله این عایقها هستند.گیرههای اتصال نیز به پایه میز جوشکاری یا به قطعهی تحت جوشکاری وصل میگردد. این گیرهها علاوه بر تمیز بودن باید دارای یک فنر قوی نیز باشند تا خوب به پایه میز یا به کار بچسبند. دو تصویر بعد به ترتیب انبر جوشکاری و انبر اتصال را نشان میدهد.

جعبه ی الکترود

به منظور محافظت از الکترودها و تقسیمبندی آنها، در صورت بهرهگیری از چند مدل الکترود، بایستی برای هریک از جوشکارها یک جعبهی الکترود مناسب تهیه گردد.

گرم کن دستی

برای پیشگرم کردن درزهای جوش قبل از جوشکاری، مخصوصاً در ایام سرد، براساس دستورالعملهای جوشکاری از گرمکن دستی استفاده میگردد.

عوامل و سوانح ناشی از عوامل فیزیکی مربوط به جوشکاری

در موقع جوشکاری ، از عوامل فیزیکی مورد تاثیر یا حاصل از عمل جوشکاری ممکن است خطراتی متوجه جوشکار شود که :

دسته اول: برق گرفتگی

دسته دوم: سوختگی

دسته سوم: ورود اجسام خارجی به داخل چشم

را میتوان نام برد.

برق گرفتگی و عوارض حاصل از تاثیرات جریان برق

مسلم است اگر نقصی در سیمکشی وسائل برقی که برای جوشکاری با برق بکار میروند، وجود داشته باشد یا جوشکار نکات ایمنی لازم مربوط به برق را مراعات ننماید، خطر برقگرفتگی برای او وجود خواهد داشت و چنانچه جوشکار در ارتفاع مشغول جوشکاری باشد، مخاطرات حاصله از سقوط و در نتیجه شوک – ضربه الکتریکی نیز بر ضایعات حاصل از برقگرفتگی افزوده خواهدشد.

نشانههای حاد و فوری برقگرفتگی از مور مور شدن و یا شوک خفیف تا شوک شدید و قطع تنفس و متزلزل شدن ضربان قلب و عاقبت به مرگ منجر میشود. هنگامی که برقگرفتگی ، ایجاد شوک نماید و شخص در ارتفاع مشغول کار است، خطر سقوط و افتادن از ارتفاع روی زمین و روی وسایل و ماشین و غیره ، باعث پیدا شدن جراحات شدید شده ، وضع مصدوم را وخیم خواهد ساخت. بنابراین پیشنهاد میشود حتیالمقدور جوشکاری را در سطح پایین انجام داد.

مسائل مهم جوشکاری

تربیت متخصص و کاردان و کارشناس جوشکاری ، یکی از رشتههای پرهزینه در صنعت و آموزش ابتدائی و عالی است. انتخاب افراد و جوانان در هر سن و مدارج تحصیلی و کارخانهای ، با داشتن قدرت تحمل کار با آتش ، قدرت تحمل خطرات و آموزش تخصصی به این جوانان بسیار مشکل است. زیرا سرمایههای عظیم آموزشی احتیاج دارد تا یک متخصص به تمام معنی یا یک مهندس جوشکار واقعی تربیت شود.

تهیه ماشینآلات مخصوص

تهیه ماشینآلات مدرن و مفصل جوشکاری احتیاج به بودجههای عظیم دارد تا بتوان از انواع ماشینآلات مدرن بهرهگیری نمود، مخصوصاً در آموزش که باید همه جانبه باشد. بعضی اوقات تمام وسایل کارخانجات شهر و مراکز آموزشی ، کافی برای ارائه کل تخصص نمیباشن. و اشکالتراشی و نبودن بودجه و خرید و کمک به ساخت نیز گرفتاری دیگری است.

رعایت نکات ایمنی

رعایت نکات ایمنی و تخصصی ایمنی ، خود یکی دیگر از مشکلات عظیم جوشکاری است، بطوریکه فرضاً انفجار یک کپسول مانند یک بمب میتواند جان صدها نفر را به خطر اندازد، در حالیکه مثلاً در کارگاه تراش و ریخته گری ،خطرها تا این حد بالا نیستند و کوچکترین بوی گاز ناشی از عدم اتصالات صحیح و اصولی ، ممکن است جان عده ای را به خطر اندازد. همان طوریکه تربیت متخصص ، احتیاج به بودجههای عظیم آموزشی برای خرید وسائل و کتب بطور همزمان دارد، هزینه های دیگر جوشکاری جهت جلوگیری از هر نوع انفجار و احتراق در کارگاهها و صدمه به بدن و چشم جوشکار و افراد حاضر در کارگاه میباشد.

بدین جهت جوشکاری را رشته ای پر خرج نام نهادهاند. مسلم است که این مخارج عظیم در استفاده از اتصالات جوش حذف خواهند شد. یعنی اینکه اتصالات پر خرج و مفصل پیچ و پرچ وقتی با جوشکاری جایگزین شوند، مخارج عظیم تشکیلات را در مدت کوتاهی تامین خواهند کرد.

هدف جوشکاری و برشکاری

بریدن قطعات ماشینی به ضخامتهای زیاد ، یکی از وظایف مهم برشکاری است. بطور کلی ، اتصال قطعات مختلف از یک نوع فلز یا انواع فلزات و آلیآژها و بالا بردن استحکام و سرعت عملیات و کاهش هزینهها از مهمترین اهداف جوشکاری است.

جوشکاری به روش نقطه جوش

صنایع مدرن و پیشرفته امروزه رقابت شدید در تولیدات صنعتی و نظامی سبب پیشرفت گردید اصولی که از جوشکاری مورد انتظار است این است که:

۱) جوش سریع و تمیز باشد

۲) مخارج تهیه مواد جوشکاری کم باشد

۳) مخارج تهیه ماشین آلات حداقل باشد

۴) استفاده صحیح در همه جا از دستگاه جوشکاری ممکن باشد

از دستگاههای سنگین جوشکاری یا دستگاههای زمینی برای جوشکاری ورقهای نازک و غیره نمی توان استفاده کرد.

نقطه جوشها به علت طرز کار صحیح و سریع با استفاده از فک های جوشکاری و مقاومت الکتریکی کاربرد زیادی در صنایع دارند و با اتصال دو قطب به ترانسفورماتور مبدل و فکهای آنها در اثر عبور جریان از نقطه تماس فکها و خاصیت مقاومت جریان به سرعت حوزه مشخصی گرم شده و چون این گرم شدن تا حد ذوب در نقطه مشخص و محدود است به علت سادگی و تمیزی از آنها استفاده می گردد. جریان آب در داخل فکها سبب جلوگیری از ذوب شدن آنها شده و این دستگاهها به اندازه های مختلف ساخته می شوند و علت اصلی ابداع نقطه جوش برای جوشکاری صفحات نازک می باشند که با دستگاههای دیگر جوشکاری به سختی ممکن می باشد.

قطعات مختلف نقطه جوش نوع شلاتر

توضیح اینکه کارخانجات شلاتر دارای انواع دستگاههای نقطه جوش یا جوش دادن نقطه بوده و از ریزترین قطعات تا بزرگترین قطعات را از لحاظ دستگاه جوشکاری با آمپراژ و قدرت مشخص تامین می نماید.

۱) بازوهای جوشکاری نقطه جوش یا الکترودهای جوشکاری از پروفیل مخصوص

۲) محل یا قلاب اتصال نقطه جوش (چون این نوع جوشکاری آویز در اکثر کارخانجات تولیدی استعمال می شود و بایستی کاملاً سریع التغییر و سریع العمل باشد)

۳) دستگیره با محل گرفتن و فرمان دادن متخصص جوشکاری

۴) سیلندر نقطه جوش یا بدنه اصلی برای کورس دوبل یا تک با تغییر دهنده کورس

۵) ترانسفورماتور جوشکاری که در خلاء ریخته شده و با آب سرد می شود.

۶) سردکنندگی سریع با آب در حداکثر زمان اتصال که چنانچه مدت زیادی هم وصل باشد سرد کنندگی انجام می گیرد.

۷) محل اتصال کابل به دستگاه و سیمهای فرمان که بر طبق طول ضروری سری آن حداکثر ۱۰ متر طول دارد و حداکثر دقت در طراحی و ساخت آن به عمل آمده تا از لحاظ اتصالات الکتریکی صحیح باشد.

۸) بازوی پائینی نقطه جوش که طوری طراحی گردیده است که احتیاج زیاد به رسیدگی و کنترل ندارد و مفاصل و اتصالات کاملاً دقیق می باشند.

۹) فاصله صحیح و قابل تغییر مطابق با احتیاجات کار بازوی جوشکاری را می توان تغییر داد و بسته به ابعاد کار آن را تنظیم کرد.

مسئله مهم در نقطه جوش اول ورود جریان آب و خروج آن ، از فک ها یا بازوهای است که بایستی دقیقاً کنترل شودکه باعث سوختن فک ها و دستگاه نشود.

مسئله دوم – زمان اتصال نقطه جوش است که در بعضی مواقع نیز از تامیر استفاده می گردد (قطع و وصل کننده دقیق زمان)

مسئله سوم- انتخاب صحیح الکترود یا دستگاه جوش با آمپر و و لتاژ مناسب می باشد که بسته به ضخامت کار بایستی طراحی و خریداری گردد.

مسئله چهارم – تمیز بودن فکهای جوشکاری به وسیله سنباده یا سوهان می باشد که اتصالات پهن و نا دقیق به دست ندهد و بایستی فکها پس از مدتی تیز شوند.

انواع وسایل نقطه جوش دستی و آویز و لوله های اتصال آب به فک های آنها نشان داده شده است این شکل نوعی آموزش بصری و توضیحی است که جایگزین عدم وجود امکانات کارگاهی دیگر می گردد.

جوشکاری فلزات رنگین

جوشکاری فلزات رنگین با گاز استیلن یا کاربیت ( یا فلزات غیر آهنی)

فلزات غیر آهنی یا فلزات رنگی به فلزاتی گفته می شود که فاقد آهن و یا آلیاژهای آن باشند مس – برنج – برنز- آلومینیوم- منگنز- روی و سرب

تمام فلزات رنگین را با کمی دقت و مهارت و آشنائی با اصول جوشکاری میتوان انجام داد و در جوشکاری این نوع فلزات بایستی خواص فلز را در نظر گرفت.

آزمایش جوشکاری مخازن تحت فشار

برای آزمایش درزهای جوش داده شده مخازن تحت فشار مقداری گچ روی درزهای جوشکاری شده می مالند و پس از آنکه خشک شد آن را به وسیله هوا یا گاز اکسید کربن که غیر قابل احتراقند تحت فشار قرار می دهند هر جا که گچ پوسته از روی درز کنده شد، ترک وجود دارد. این آزمایش را می توان با کف صابون هم انجام داد. کف صابون محل ترکها یا شکافهای نازک را به صورت حبابهائی نشان می دهد. گاهی مخازن را از مایعاتی نظیر آب پر می کنند و تا حدی که مخزن باید فشار را تحمل کند به وسیله پمپ آن را تحت فشار قرار می دهند و ایجاد رطوبت در اطراف گرده جوش نشان دهنده محل ترک یا خلل و فرج می باشد.

آزمایش به وسیله نفوذ مایعات در درز جوش

این روش برای ترکهای زیر سطحی که به چشم نمی آیند مورد استفاده قرار می گیرد. روی درز جوش را با قلم مو آغشته به مایع رنگینی که خاصیت نفوذ زیادی داشته باشد، می نمایند. این مایع حتی در ترکهای خیلی ریز و سطوح متخلخل نیز نفوذ می کند.

مدتی قطعه مورد آزمایش را به حال خود می گذارند تا مایع در تمام سوراخها و ترکهای گرده جوش خوب نفوذ کند. بعداً اضافه مایع را پاک می کنند، چنانچه گرد یا گچ را روی سطح بپاشیم ترکها و سوارخها بهتر دیده می شوند. ضمناً چون مایع قابلیت نفوذ خوبی دارد از ترکها و سوراخها نفوذ کرده و نقاطی را در طرف دیگر جوش نشان می دهد. این آزمایش را می توان برای تمام فلزات انجام داد.

آزمایش قیاسی جوش

قبل از شروع به عمل جوشکاری می توان نمونه ای را با مقدار آمپر و سرعت جوشکاری مشخص و الکترود مناسب جوشکاری نمود و آن را به طور دقیق آزمایش کرده و با جوشکاری قطعه اصلی مقایسه می نمائیم. در موقع مقایسه باید نفوذ ریشه جوش، ارتفاع قوس الکتریکی و صاف و زنجیره ای بودن جوش را در نظر گرفت.اگر جوشکاری در شرایط صحیح انجام نشود گرده جوش دارای مقاومت کافی نبوده و شکننده می شود. با خم نمودن گرده جوش مقدار نرمی و مقاومت قطعه جوش را به طور تقریب تعیین می نمائیم.

در صورتی که نتوان قطعه جوش داده شده را جدا نمود می توان آزمایش را با قطعه ای با همان مشخصات انجام داد . قطعه کار را به گیره بسته و با اهرم آن را خم می کنیم تا اولین ترک در جوش به وجود آید چنانچه مقاومت جوش با مقاومت قطعه کار یکسان باشد قطعه روی خود خم می شود خوب انجام شده است .

عینک جوشکاری

نور شدیدی که به وسیله شعله اکسی استیلن تولید می شود چنانچه با چشم غیر مسلح به آنها نگاه کنیم سبب صدمه زدن به بافتهای چشم می گردد بنابراین باید همیشه یک عینک مناسب با شیشه رنگی که مورد تائید متخصص است به کار برد و مقدار تیرگی عینک باید طوری باشد که نور به اندازه لزوم جهت دیدن کار از آن عبور کند و چنانچه پس از برداشتن عینک از چشم نقاط سفیدی در حال جنب و جوش در برابر چشم دیده شوند. شیشه همه نورهای مضر را جذب نمی کند.

الکترود گیرو اتصال

اتصالات و الکترودگیرها نیز با ساختمانهای متفاوت طراحی گردیده اند و فنر الکترودگیر را نباید حرارت داد و بهتر است وقتی الکترود تا طول ۵ سانتی متر باقیمانده آن را تعویض نمود که صدمه به انبر گران قیمت جوشکاری نزند.

گیره های مختلف اتصال به میز، اتصال تمیز و صحیح برای عبور جریان یکی از موارد مهم در جوشکاری برق می باشد. در دنیای صنعتی فعلی مسئله وسائل اندازه گیری دقیق بسیار مهم می باشد و حتی وسائل اندازه گیری الکترونیکی ساخته شده اند. قبل از هر چیز بایستی جوشکار توجه کند که عدم دقتهای قدیمی را به کنار گذارده و هر طرح و ساخته وی بایستی – مقاوم متناسب با وضع درخواستی و با حداقل مواد گران مصرفی باشد.

دستکش ها و لباسهای حفاظتی جوشکاری

استفاده از دستکش و پیش بند چرمی در هر نوع جوش برق و گاز ضروری است و پیشنهاد می شود زیرا ذرات مذاب فلز بر روی بدن و سر و صورت جوشکار پرتاب شده و سبب سوختگی بدن می گردد. توجه نمائید بهیچ وجه در حین جوشکاری از لباسهای پشمی استفاده نکنید و نیز برای جلوگیری از صدمات جرقه در حین جوشکاری از کلاه جوشکاری یا ماسک کلاه دار جوشکاری استفاده می گردد که سر و صورت را در مقابل ضربات احتمالی حفظ می نماید.

چکش جوش

برای برطرف نمودن شلاکه (گل جوش) می باشد و برس برای تمیز نمودن سطح جوش از شلاکه جهت جوشکاری بعدی است.

دلر دستی و سنگ سنباده

وسائل مورد نیاز در کارگاههای جوشکاری – انتخاب صحیح و دقیق آنها یکی دیگر از مسائل است که در آموزش و در طرز کار و پیشرفت کار مهم می باشندوسنگ سنباده دلردستی از آن جمله می باشد.

دلرها و سنگ سنباده ها با طرحهای متفاوت و متعدد از طرف کارخانجات ساخته شده اند آنچه که درآموزش بیش از همه باید توجه کرد نکات ایمنی است.

جعبه مشعل و وسائل

جعبه مشعلهای جوشکاری معمولاً کلیه وسایل لازم برای جوشکاری را دارا می باشند. و مشعلهای جوشکاری را می توان به دسته بک سوار نمود و پیچ کرد و نیز در مواقع ضروری مشعل برش نیز به دسته بک سوار می شود – قرقره و بازو و سوزن برای تمیز نمودن معمولاً در این جعبه ها قرار دارد. شماره مشعل در قسمت سرمشعل حک شده است.

مشعل های جوشکاری بر دو نوع می باشند:

۱) مشعل فشار مساوی

۲) مشعل انژکتوری یا فشار ضعیف

در مشعل انژکتوری اکسیژن با فشار ۳ آتمسفر از سوراخهای ریز انژکتور مانند و دایره ای خارج شده و گاز سوخت را که در روزنه وجود دارد با خود بدرون محفظه اختلاط می کند و پس از مخلوط شدن به نسبت مساوی از سر مشعل خارج می شود که به مشعل فشار ضعیف یا انژکتوری معروف می باشد. در نوع دیگر مشعل فشار مساوی اکسیژن و گاز سوخت با فشار مساوی وارد محفظ اختلاط گردیده و با هم مختلط می شود و هر دستگاه چند لوله اختلاط کننده با سر مشعل مربوطه دارد که از استیلن موجود در لوله های فشار قوی استفاده میگردد و با تعویض سر مشعل شعله های مختلف ایجاد می نمایند در روی لوله های اختلاط قطر ورقهای فولادی از ۰.۳ تا ۳۰ میلیمتر و فشار گاز نوشته شده است و برای جوش دادن ورق فولادی به ضخامت ۱ میلیمتردر هر ساعت حدود ۱۰۰ لیتر اکسیژن و ۱۰۰ لیتر نیز استیلن مصرف می گردد که در شرایط مساوی با هم مخلوط شده اند.

درموقع کار با مشعل جوشکاری باید به نکات مخصوص دقت شود:

برای پاک کردن سر مشعل از سوهان استفاده نکنید و اکثراً این کار را در کارگاهها انجام می دهند. این عمل سبب خواهد شد که سوارخ آن گشاد شود و بهتر است با تکه ای چرم پاک کنید و برای بازکردن قطعات مشعل از آچار مخصوص استفاده نمائید و انبردست به کار نبرید و سعی شود که سرمشعل سرد به مشعل گرم نپیچانید و لوله های اختلاط را عوض نکنید هر گاه اختلاط در کار مشعل روی داد فوراً شعله را خاموش نموده و علت آن را پیدا کنید.

رگلاتور

به طوری که قبلاً ذکر شد فشار گاز در کپسول اکسیژن ۱۵۰ آتمسفر و در کپسول آستیلن ۱۵ آتمسفر می باشد و جوشکاری با این فشارهای زیاد امکان پذیر نیست. بدین جهت بایستی فشار کپسول را کاهش داده و به فشار گاز تبدیل نمود فشار گاز با بزرگی و کوچکی سرمشعلی که برای جوشکاری به کار می رود تغییر می کند و مقدار آن معمولا برای اکسیژن ۰.۵ الی ۴ اتمسفر و برای آستیلن ۰.۲ الی ۱ آتمسفر می باشد فشار گاز در تمام مدت جوشکاری ثابت و یکسان می عمل کاهش و تنظیم فشار گاز کپسولها به وسیله رگلاتور انجام می گیرد بنابراین رگلاتور دو وظیفه دارد:

۱) فشار گاز داخل کپسول را به فشار کار تبدیل می نماید.

۲) فشار کار را همیشه ثابت نگه میدارد.

رگلاتور از لحاظ ساختمان مکانیکی بر دو نوع است:

الف – رگلاتور انژکتوری

ب – رگلاتور سوپاپی

رگلاتورهای انژکتوری بیشتر متداول بوده که بدنه آن از برنج ساخته شده و به وسیله مهره ای به سوپاپ کپسول و دیگری برای نشان دادن فشار کار می باشد و به وسیله پیچ به بدنه وصل شده است داخل رگلاتور از چند فنر و یک دیافراگم و انژکتور تشکیل شده است اگر پیچ تنظیم فشار در جهت عقربه های ساعت پیچانده شود فشار کار و در نتیجه مدار گاز زیاد می گردد و اگر گاز مصرف نگردد جریان آن به خودی خود قطع می گردد و هم چنین فشار کپسول هر مقدار باشد رگلاتور وظیفه خود را به نحو احسن انجام می دهد.

فنرهای رگلاتور از بهترین فولاد و دیافراگم آن از برنز فسفردار و یا از ورقه های نازک فولادی و یا از لاستیک و انژکتور آن از برنز و نشیمن انژکتور از کائوچو یا از فیبر ساخته می شود رگلاتور سوپاپی نیز اصول کار آن مانند رگلاتور پستانکی می باشد با این تفاوت که به جای پستانک (انژکتور) سوپاپ به کار رفته است اجزا مختلف این رگلاتور نیز مانند رگلاتور انژکتوری می باشد و میله سوپاپ آن از فولاد بسیار عالی ساخته شده است.

رگلاتور ها از لحاظ دفعات کاهش فشار به دو نوع تقسیم می شوند:

۱) رگلاتور یک مرحله ای که فشار کپسول را در دو مرحله به فشار مطلوب تبدیل می نماید.

۲) رگلاتور دو مرحله ای که فشار کپسول در دو مرحله به فشار مطلوب تبدیل می گردد.

مرحله اول معمولاً مرحله ثابت است یعنی فشار گاز در محفظه رگلاتور به وسیله دیافراگم غیر قابل تنظیم به مقدار ثابت و معین کاهش می یابد این فشار ثابت اکسیژن ۵ اتمسفر و برای آستیلن ۳ آتمسفر است. با استفاده از رگلاتور دو مرحله ای نوسان فشار گاز به کلی از بین می رود . هر رگلاتوری با وسیله اطمینانی مجهز شده است که دیافراگم و سایر اجزاء آن را در مقابل آسیبهای وارده و خرابی محافظت می نماید. وسیله اطمینان معمولاً پولکی است که به محافظ فشار ضعیف رگلاتور متصل است و در فشار بین ۶ و ۱۵ آتمسفر که کمتر از فشار ترکیدن دیافراگم است ترکیده و گاز را به هوای آزاد هدایت می نماید. راست گرد و سوم – انواع خورندگی های شیمیائی

خورندگی سطحی

در این حالت خورندگی در تمام سطح به طور یکنواخت پخش شده و منضماً از ضخامت می کاهد( زنگ زدن- پوسته شدن – حل شدن در اسیدها)

خورندگی موضعی یا عمقی

این نوع خورندگی در اثر نفوذ یونهای محلولهای حاوی هالوژنها به قشر حافظ اکسیدی است زیرا این قشر عملاً هیچگاه بدون نقش نمی باشد و ممکن است مواد خورنده از نقاط ضعیف نفوذ نمایند. در بسیاری از اوقات می توان با اضافه کردن مولیبدن به فولاد از این اثر جلوگیری به عمل آورد.

خورندگی شکاف

در این حالت در شکافهای کوچک و ترکها یکنواختی قشر حافظ اکسیدی به هم خورده و ممکن است به خوردگی شیمیائی منجر شود.

خورندگی اتصالی

این نوع خورندگی وقتی پیدا می شود که دو فلز با اختلاف پتانسیل مختلف به هم وصل شده و ماده محرکه ای ( الکترولیت) پیدا شود. در این صورت یک پیل گالوانی تشکیل شده و تجزیه شیمیائی ( الکترولیز) انجام می گیرد.

خورندگی در ترکهای ناشی از تنش

چنانچه در اثر تنش در قطعه ترکهائی پیدا شود و ماده خورنده ضعیفی هم یافت شود این نوع خوردگی به وجود می آید. اغلب در این ترکها پیش روی انترکریستال ( پارگی ) پیدا می شود.

خورندگی انترکریستال

با جدا شدن کربن هنگام سرد شدن فولاد و تشکیل کربور کرم که همراه این پدیده است کرم در فولاد کم شده و در حدود گوشه ها مقاومت شیمیائی خود را از دست می دهد و ممکن است هنگام اثر اسیدها از داخل خورده شود.

اثر عناصر آلیاژ در ساختمان مولکولی

الف – تشکیل دهندگان فریت

کرم – مولیبدن – سیلیسیوم – آلومینیوم – تیتانیوم – تانتالوم – نیوبیوم

ب- تشکیل دهندگان اوستنیت

نیکل – کربن – منگنز – ازت

ساختمان مولکولی فولادی را می توان از دیاگرام شفلر پیدا کرد. بر حسب ترکیبات فولاد عواملی به نام هم ترازی کرم و هم ترازی نیکل محاسبه می شود که با تقاطع این دو مقدار حساب شده در دیاگرام شفلر می توان نوع ساختمان مولکولی فولاد را تشخیص داد. هم ترازی نیکل شامل تمام عوامل تشکیل دهنده اوستنیت و هم ترازی کرم شامل همه عوامل تشکیل دهنده فریت می باشد. ماشینهای جوشکاری جریان مستقیم

ماشینهای جوشکاری با جریان مستقیم ایجاد می شوند که شامل انواع زیر می باشد:

الف) یک الکتروموتور جریان سه فاز توان لازم را از جریان سه فاز گرفته و دینامو یا محور مولد جریان مستقیم را به حرکت درآورده و در نتیجه جریان و ولتاژ یک طرف و با آمپر ضروری تولید می گردد که بسته به آمپراژ یک انبری یا چند انبری است.

ب) ماشینهای جوشکاری جریان مستقیم که بوسیله موتور احتراقی بحرکت در می آیند یا دستگاه جوش سیار در این نوع دستگاهها موتور احتراق داخلی که سوخت آن بنزین یا سوخت دیزل می باشد بمحور موتور ژنراتور یا مولد جریان مستقیم کوپل گردیده است.

ماشینهای جوشکاری جریان متناوب

ماشینهای جوشکاری با جریان متناوب که در آنها قوس الکتریکی با جریان متناوب ایجاد می شود شامل انواع زیر می باشد:

۱) ترانسفورماتور یا مبدل جوشکاری جریان یک فاز

۲) ترانسفورماتورهای مخصوص با سه کوپل ( همراه کوپل تنظیم ولتاژ)

۳) جوشکاری با جریان سه فاز

ترانسفورماتور یا مبدل جوشکاری جریان یک فاز

ترانسفورماتورجوشکاری و قطعه کار می باشد و ولتاژهای مختلفی ایجاد می نمایند که از ۱۱۰-۱۳۰-۲۲۰ و ۳۸۰و ۵۰۰ ولت می باشند و ولتاژ ضروری برای جوشکاری را ارسال می نماید و ولتاژ مدار ثانویه بین ۵۵ تا ۶۰ ولت می باشد.

ترانسفورماتورهای مخصوص با سه کوپل ( همراه کوپل تنظیم ولتاژ)

این نوع ترانسفورماتورها می توانند شدت جریان بالاتری را نسبت به انواع دیگر بالا بدست بدهند و قسمتهای آن عبارتند از مدار اولیه – مدار ثانویه و کویل مربوط به مدار ، کوپل یا سیم پیچ تنظیم ولتاژ- کوپلهای ۱ و ۲ یعنی سیم پیچهای اولیه و ثانویه فلوی مغناطیسی اصلی را ایجاد می نمایند و کوپل ۳ دارای فلوی در جهت مخالف بوده و بوسیله آن می توان ولتاژهای مختلف را تنظیم نمود و در سه مدل با شدت جریانهای ۵۰۰ و ۱۰۰۰ و ۲۰۰۰ آمپری ساخته می شوند و علاوه بر جوشکاری دستی چون آمپراژ بالا است در جوشکاریهای اتوماتیک نیز بکار برده می شود. در مواقعی که از یک ترانسفورماتور جریان لازم برای جوشکاری اتوماتیک نیز بکار برده می شود. در مواقعی که از یک ترانسفورماتور جریان لازم برای جوشکاری چند محل را تامین می نمائیم ترانسفورماتور سه فاره انتخاب می نمایند و مدار آنرا مثلث بسته و ولتاژ لازم در حدود ۶۵ تا ۷۰ ولت تنظیم می شود.

جوشکاری با جریان سه فاز:

در این طریقه که هنوز هم متداول است هر یک از دو فاز اصلی مولد بطور جداگانه به دو الکترود روپوش دار که از نظر مدارات الکتریکی باهم موازی هستند متصل می گردد و فاز سوم به قطعه کار وصل می شود و پس از برقراری جریان برق سه قوس الکتریکی ایجاد خواهند شد و دو قوس بین هر کدام از الکترودها و سطح کار و قوس الکتریکی سوم هم بین نوکهای الکترودها به وجود می آید

الکترودها

الکترودهائی که در جوش اتصال فولاد به کار برده می شوند مفتولهای مغزی با آلیاژ یا بدون آلیاژ دارند که جریان جوش را هدایت می کند. شعله برق بین قطعه کار و سرآزاد الکترود می سوزد و الکترود به عنوان یک ماده اضافی ذوب می شود.

الکترودهای نرم شده دارای علائم اختصاری بوده ( دین ۱۹۱۳ ) که روی بسته بندی آنها نوشته شده است. علائم اختصاری تمام نکات مهمی که در به کار بردن آن الکترود باید مراعات شوند نشان می دهند.

مشخصات الکترودها

در جوشکاری به مشخصات الکترودها با یک سری اعداد مشخص می گردند. اعداد مشخصه ترتیب زیر می باشد:

E 60 10

E = جریان برق

۶۰ = کشش گرده جوش بر حسب پاوند بر اینچ مربع

۱ = حالات مختلف جوشکار ی

۰ = نوع جریان می باشد

علامت اول

در علائم الکترود بالا E مشخص می نماید که این الکترود برای جوشکاری برق بوده با استقاده می شود. ( بعضی از الکترودهای پوشش دار هستند که در جوشکاری با اکسی استیلن از آنها استفاده می شوند)

در علامت دوم

عدد ۶ و ۰ یعنی مشخصه فشار کشش گرده جوش بر حسب پاوند بر اینچ مربع بوده بایستی آن را در ۱۰۰۰ ضرب نمود یعنی فشار کشش گرده جوش این نوع الکترود ۶۰۰۰۰ پاوند بر اینچ مربع است.

علامت سوم

حالات جوش را مشخص می کند که همیشه این علامت ۱ یا ۲ یا ۳ می باشد علامت سوم آنها

علامت چهارم

خصوصیات ظاهری گرده جوش و نوع جریان را مشخص می نماید که این علائم از ۰ شروع و به ۶ ختم می گردند.

نقد و بررسیها

هیچ دیدگاهی برای این محصول نوشته نشده است.